智能一體化閥門電動裝置作為現代工業自動化控制系統的核心執行單元,其4-20mA信號控制與閥位反饋功能是實現精確調節和遠程監控的關鍵技術。這一功能的實現涉及信號采集、邏輯處理、電機驅動和位置檢測等多個環節的精密配合。

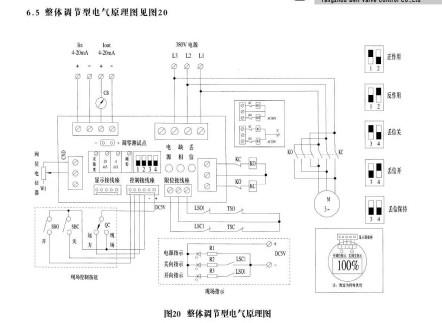

信號采集與處理是控制系統的前端。4-20mA模擬信號通過隔離轉換模塊轉換為數字信號,送入微處理器進行運算處理。信號隔離技術能夠有效抑制現場干擾,提高控制精度。微處理器對輸入信號進行濾波、線性化處理和量程轉換,生成精確的控制指令。當輸入信號低于4mA或高于20mA時,系統能夠自動判斷為故障狀態,執行預設的安全處理程序。

控制算法與邏輯運算是智能化的核心。微處理器采用PID控制算法,根據設定值與閥位反饋值的偏差,實時計算輸出控制量。比例環節快速響應偏差,積分環節消除靜差,微分環節抑制超調。智能算法還能夠根據閥門特性進行自適應調整,優化控制參數,提高調節品質。邏輯控制程序實現正反轉控制、限位保護、過力矩保護等功能,確保閥門安全運行。

電機驅動與功率輸出是實現精確控制的關鍵。微處理器輸出的PWM信號通過功率驅動電路控制電機的啟停和轉速。采用變頻控制技術,實現電機的軟啟動和軟停止,減少機械沖擊。過電流檢測電路實時監測電機電流,當電流超過設定值時立即切斷輸出,保護電機和執行機構。功率驅動模塊具有良好的散熱設計,確保長期穩定運行。

閥位檢測與反饋是閉環控制的基礎。高精度電位器或絕對值編碼器安裝在輸出軸上,實時檢測閥門開度。編碼器將機械位置轉換為數字信號,通過SPI或I2C接口傳輸至微處理器。微處理器對位置信號進行濾波和線性化處理,生成4-20mA閥位反饋信號。反饋信號與輸入控制信號形成閉環控制,實現閥門的精確定位。

通信與遠程監控是智能化的體現。裝置支持Modbus、Profibus等通信協議,可將閥位、轉矩、故障信息等數據傳輸至上位機。遠程設定功能允許通過通信接口修改控制參數,實現遠程調試和維護。自診斷功能能夠檢測傳感器故障、電機過載、電源異常等,并通過通信接口上報故障信息。

抗干擾與可靠性設計是工業應用的關鍵。裝置采用電磁兼容設計,包括電源濾波、信號隔離、屏蔽接地等措施,確保在惡劣工業環境下穩定運行。寬電壓輸入設計適應電網波動,過壓、欠壓保護功能防止電源異常損壞設備。環境適應性設計滿足高溫、高濕、振動等嚴苛工況要求。

智能一體化閥門電動裝置通過上述技術的綜合應用,實現了4-20mA信號的精準控制與閥位反饋,為工業自動化提供了可靠、智能的執行單元,推動了工業控制技術的智能化發展。

儀表網手機版

儀表網手機版

儀表網小程序

儀表網小程序

公眾號:ybzhan

公眾號:ybzhan

掃碼關注視頻號

掃碼關注視頻號